バンドソーブレード研磨装置

当工房ではバンドソーを多用しています。材のタテ引き・ホゾのタテ引き・もちろん曲線引き等。昇降盤を持っていないからやむを得ない所も有るのですが、TAMA

CRAFTの芝地さんが以前言われていた通り、昇降盤は非常に危険な機械(キックバックによる)であり使う気になれないのです。また、2人での作業で有れば先取り(切った材料を受け取る事)する事も出来ますが、一人の作業ではそれも出来ません。従ってバンドソーのお世話になるわけですが、以前よりブレードの切れ味にいささか不満を持っておりました。

インターネットなどを調べた所、切れ味の良いブレードの販売をされているサイトを発見。しかし対応機種がレクソンやデルタ用であり、私が使っているKERV(ちょっと変わり者?)のバンドソーではブレード長が合いません。そこで、地元の研磨屋さんに再研を頼んでみたのですが、”これは使い捨てのブレードなので出来ない”との切ない返答。

生来の貧乏性?のためか、切れなくなったブレードがもったいなく、なんとかならないものかと考えたのが、今回研磨機を作ったきっかけです。

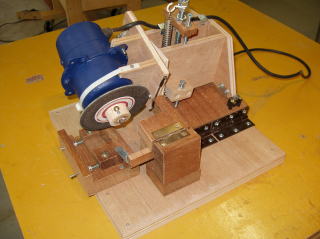

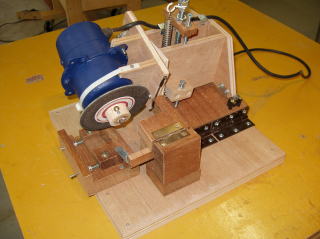

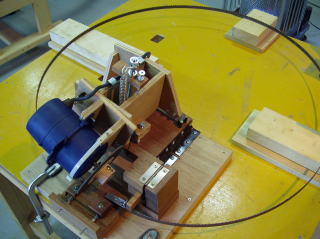

図面も書かず、工房に有った端材やガラクタで作った為見た目は悪いのですが、立派に働いてくれます。

まず、モーターはいらなくなった換気扇用のものをそのまま使っています。回転数は不明ですがだいたい2000rpm程度でしょうか。それに薄刃の砥石(外周の片方が面取りしてあるもの)を取り付けます。フランジは木で出来ており、モーターに取り付けた状態で削りだしてやる事で芯を出しています。

切り込みは図の右側の黒い部品を中心に旋回するように動きます。この部分にガタが有っては正確な研磨が出来ませんので、ボールベアリングを使用。

研磨は刃のすくい面を研磨する事としました。本来ならば逃げ面も研磨する所でしょうが、切り込み量のばらつきが刃高のばらつきに現れやすいので、すくい面のみとしました。

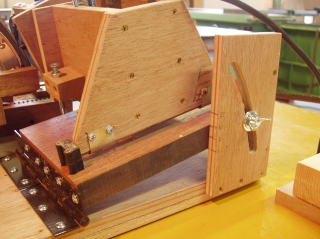

刃先のすくい角を決めるため、ベースが自由に傾斜出来る様にしています。調整範囲は0〜30度程度。

研磨するブレードを保持するためのホルダーです。摩耗しにくい様に堅木を使い、スプリングで挟み込む構造です。ホルダーはモーター軸に対し平行でなければなりませんが、少し調整出来る様にしています。ここを調整することによりバンドソー特有のドリフトをキャンセル出来ないかとのねらいがあります。

刃の送り出しは、右側に見える金属板によって行います。これが砥石の上下動作と連動しており、砥石が上がった時に1山分送り、下がった時にまた戻るという具合です。

産業用の研磨機も同様の機構であり、簡単で確実な方法と言えます。ピッチが変わった場合も調整のみで対応可能。

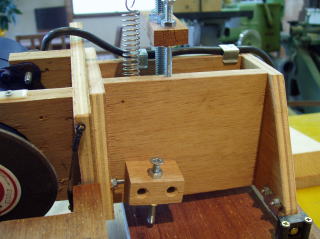

中央下に見えるのが下端のストッパー、上が上端のストッパー。左に見えるのが送り出し機構とつながる自在リンクです。この部品は模型用の部品を流用。微調整が出来便利。

スプリングは砥石軸を持ち上げる為のものです。

実際の使用例です。ブレードを水平に保つ為、板をかませています。

切り込み量などの調整は各ストッパーで行い、ブレードに開始点が解るよう印を付け準備完了。あとはモーターを手で上下させるだけで、1刃づつ研磨されて行きます。ブレード1周分回った所で完了。1本研磨するのに10分程度でしょうか。

ちなみに、使用しているブレードは周長2440mm、4TPI。

お気づきの方もいらっしゃると思いますが、この装置では刃のすくい面を研磨しますので、通常のブレードの状態では勝手が逆になります。別に意図した訳ではなく単に間違えただけです。この場合ブレードをグリッとひっくり返せば、問題なく使えます。

使用してみた感想

この手のバンドソーブレードはプレスで打ち抜かれたものがほとんどで、新品の刃でも先端があまり鋭くありません。また、すくい角がほとんど0度であり、けっこう材料送りの負荷が大きいものです。この負荷が大きいと切削面の湾曲や荒れにつながります。今回の目的の一つにすくい面角度の調整も含まれています。

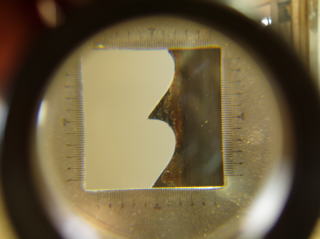

左下の写真はすくい角5度で研磨したものです。ルーペで見るしか方法が有りませんでしたので、実際に5度になっているかは不明ですが、刃先の鋭さはかなり改善出来ていると思います。実際の加工では、かなり切れ味が改善されました。数値は有りませんが、指一本で軽く送り込める感じで、まったく抵抗感が有りません。また、切削面も非常に綺麗になり、新品のブレードよりも明らかに改善され、非常に満足しております。

砥石は当然摩耗し、使用している間に形が変わってしまいます。特に先端の角がダレてくるとすくい角が正しく出ない可能性が有ります。そこで、モーターベースの取り付け部をひねる機構にし、砥石の角のみがすくい面に接触するように改善しました。また、砥石の形を調整するために右上の写真の様にダイヤモンドホイルを使い、お互いに回転させながら押し当てます。

この研磨機を作るのに新たに購入した部品は砥石とスプリングぐらいで費用は2000円程度。新品のブレードを買えば3000円程度しますので、1回再研すれば直接費は元が取れます。それよりも切れ味が改善する事に大きなメリットが有ると考えます。複雑な加工は一切有りませんので、木工を経験している方ならどなたでも作ることが出来ます。構造的にはテーブル上で作業する形式としましたが、オンマシンで研磨する機構も可能です。

まだ、1種類の角度しか試していませんが、今後様々なすくい角のものを作って、切れ具合を比較してみたいと思います。